Sızdırmazlık Elemanlarının Geniş Bir Kullanım Alanı Vardır

Sızdırmazlık elemanları işletmelerde hem statik hem dinamik uygulamalarda farklı kullanım alanlarına sahiptir.

Editör: Ali Güley

01 Mart 2022 - 11:58

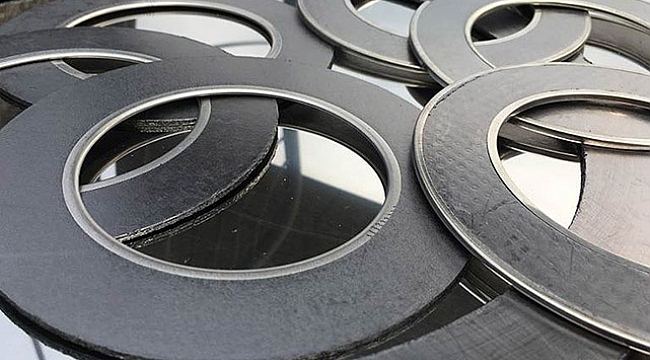

TPM Mühendislik kullanım alanındaki sıcaklık, basınç, akışkan gibi şartlara bağlı olarak seçilen sızdırmazlık elemanlarını stoktan derhal teslim etmektedir. İşletmelerde spiral sarımlı çelik conta ise basınç ve sıcaklığın yüksek olduğu noktalarda sıklıkla kullanılmaktadır.

Spiral sarımlı contalar, tipik olarak yüksek basın. Uygulamalarında kullanılan yarı metalik contalar olarak sınıflandırılırlar. Sızdırmazlık elemanları, iki malzemenin (biri sızdırmazlık için, diğeri esneklik için) ince v-şekilli spirallere sarılmasıyla oluşturulmaktadır.

Sızdırmazlık elemanında kullanılan bir malzeme genellikle bir metaldir ve diğeri, tipik olarak Teflon, aramit elyafı veya grafit gibi yumuşak metalik olmayan bir malzeme olan dolgu maddesi olarak adlandırılır. Her ikisi de sızdırmazlık ortamıyla uyumluluk ve çalışma koşullarına dayanma yetenekleri için seçilmiştir. Farklı flanş tasarımları ve çalışma koşullarının üstesinden gelmek için farklı konfigürasyonlar mevcuttur.

Bu contalar, flanş yüzeyi finisaj düzensizlikleri için iyi bir geri kazanım ve iyi toleransa sahiptir. Sızdırmazlık eylemi, conta sıkıştırıldığında metal ve yumuşak dolgu katlarının akışının bir kombinasyonunun sonucudur. Özellikle eklem gevşemesi, sıcaklık veya basınç döngüsü, şok veya titreşim gibi aşırı durumlara maruz kalan montajlar için uygundurlar.

Sızdırmazlık Elemanları Nasıl Çalışır?

Flanş bağlantı tertibatlarının etkili bir performans sergilemesi için bağlantının genel sızdırmazlık özelliklerinin etkilenmesi için üç temel faktör bir araya getirilir ve bu üç temel faktör bir arada tepki verir. Bunlar cıvata kuvveti, hidrostatik uç baskısı ve radyal basınçtır. Bu kuvvetler dinamik çalışma değişkenleri oldukları için sağlam bir yapı yerine esnek yapıların kullanılması tercih edilir.

Spiral sargılı contalar, cıvatalar, somunlar, rondelalar ve flanşlar seri olarak ağır hizmet tipi ürünler olarak kabul edilirler. Yay benzeri yapısıyla, contanın değişken yükler altında toparlanmasını sağlar. Esnek metalik sargılar ise flanç hareketi meydana geldiği zaman conta bütünlüğün korumaktadır.

Spiral sargılı contanın uygulamadaki başarısı için doğru seçim yapılması kritik bir önem taşır. En iyi sızdırmazlık etkisinin sağlanması amacıyla farklı ihtiyaçları karşılamaya yönelik pek çok conta çeşidi vardır. Spiral sargılı conta seçimi sırasında ihtiyaç duyulan önemli bilgiler; sıcaklık, sistem basıncı, sistemden geçen kimyasal, flanş yüzü stili, flanş boyutu, flanş malzemesi, flanş sıkıştırma kuvveti sınırlamaları, cıvata sayısı ve tipidir.

Üretim Süreci

İç ve dış halkaların üretimi iki farklı yöntemden biri kullanılarak gerçekleştirilebilir:

İlk yöntem, bir zımba presi, su jeti veya lazer kesim makinesi kullanarak metal halkanın sac malzemeden kesilmesini içerir. Halka daha sonra bir torna tezgahına konur, burada iç halkalar için dış çap kenarına bir dışbükey profil işlenir veya dış halkalar için iç çap kenarına içbükey bir profil işlenir. Bu yöntem, torna tezgahının boyutuna bağlı olarak 10" e kadar daha küçük halkalar üretmek için kullanılır.

İkinci yöntem, uzun bir metal şerit alarak ve iç halka için kenarlardan birinde dışbükey profil üretmek için bir freze makinesinden geçirerek başlar. Dış halkalar, bükme işlemi sırasında içbükey şekil ile burkulma sorunları olduğundan, bükme işleminden sonra profillendirilir. Daha sonra metal şerit, halkanın doğru yarıçapını oluşturmak için bir metal bükme makinesinden geçirilir. Bükülmüş şerit daha sonra doğru yarıçapa ölçülür ve üst üste binen şeridin fazla uzunluğu şerit testere kullanılarak kesilir, böylece şeridin yeni uçları bir araya gelir ve tam bir halka oluşturur. Şerit şimdi bir halka şeklindedir, ancak yine de uçlarından ayrılmıştır. Uçları fiziksel olarak birleştirmek için tipik olarak TIG kaynaklıdır ve tam, pürüzsüz bir halka oluşturmak için zımparalanır. Tam halkanın oluşumunu takiben, dış halkalar daha sonra iç çap kenarında içbükey profili üretmek için bir freze makinesinden geçirilir. Bu yöntem çok daha fazla zaman alır ve doğru sonuçlar elde etmek için yüksek düzeyde beceri gerektirir, ancak çok büyük boyutlu halkalar üretebilir.

Sızdırmazlık elemanı, daha küçük çaplar (<10") için dikey bir sarma işlemi veya daha büyük çaplar (>10") için yatay bir sarma işlemi ile yapılır. Her iki işlem de sarma işleminin oryantasyonu dışında aynıdır. Yatay bir sarıcı, çok büyük sızdırmazlık elemanları üretme kabiliyetine sahiptir, ancak daha fazla zemin alanı gerektirir. İşlem, sarım makinesinin ana tahrik bileşenine 'R' tarzı contalar için bir iç halka veya bir mandrel yerleştirilerek başlar. Bu bileşen, sızdırmazlık elemanını 'sarmak' için gerekli olan çekme kuvvetini sağlayacak olan iç halkayı veya mandreli döndürecektir.

Daha sonra, sızdırmazlık elemanının sarımını oluşturacak uzun ince bir metal şerit, bir dizi profil makarasına beslenir ve ardından iç halka veya mandrel düzenine doğru çekilir. Makine bileşeni döndükçe, metal sargı, metal şeridi doğru sargı profiline şekillendirecek olan profil makaraları boyunca çekilecektir. Metal sargı başlangıçta iç halka veya mandrel etrafına bir kez sarılır ve üst üste binen profili sargıları fiziksel olarak birbirine bağlamak için minimum veya 3 konumda kaynak yapılır. ASME B16.20 standardı minimum 3 kaynak belirtse de, sızdırmazlık elemanının iç çapının maksimum bağlama gücünü sağlamak için çok sayıda kaynak yapmak iyi bir uygulamadır.

Metal sargı daha sonra ASME B16.20 spesifikasyonuna göre 3 kez daha sarılır ve daha sonra sarılmakta olan metal sargı ile başlatılan sızdırmazlık elemanı arasına dolgu malzemesi eklenir. Sızdırmazlık elemanı, doğru genişliği vermek için birkaç kez sarılır. Sızdırmazlık elemanı nihai genişliğine yakın olduğunda, dolgu malzemesi sarma işleminden çıkarılır ve ardından metal sargı, sızdırmazlık elemanının etrafına 3 kez daha sarılır. Dış metal sargının üst üste geldiği sargıya kaynaklanmasıyla işlem sonlandırılır.

Spiral sarımlı contalar, tipik olarak yüksek basın. Uygulamalarında kullanılan yarı metalik contalar olarak sınıflandırılırlar. Sızdırmazlık elemanları, iki malzemenin (biri sızdırmazlık için, diğeri esneklik için) ince v-şekilli spirallere sarılmasıyla oluşturulmaktadır.

Sızdırmazlık elemanında kullanılan bir malzeme genellikle bir metaldir ve diğeri, tipik olarak Teflon, aramit elyafı veya grafit gibi yumuşak metalik olmayan bir malzeme olan dolgu maddesi olarak adlandırılır. Her ikisi de sızdırmazlık ortamıyla uyumluluk ve çalışma koşullarına dayanma yetenekleri için seçilmiştir. Farklı flanş tasarımları ve çalışma koşullarının üstesinden gelmek için farklı konfigürasyonlar mevcuttur.

Bu contalar, flanş yüzeyi finisaj düzensizlikleri için iyi bir geri kazanım ve iyi toleransa sahiptir. Sızdırmazlık eylemi, conta sıkıştırıldığında metal ve yumuşak dolgu katlarının akışının bir kombinasyonunun sonucudur. Özellikle eklem gevşemesi, sıcaklık veya basınç döngüsü, şok veya titreşim gibi aşırı durumlara maruz kalan montajlar için uygundurlar.

Sızdırmazlık Elemanları Nasıl Çalışır?

Flanş bağlantı tertibatlarının etkili bir performans sergilemesi için bağlantının genel sızdırmazlık özelliklerinin etkilenmesi için üç temel faktör bir araya getirilir ve bu üç temel faktör bir arada tepki verir. Bunlar cıvata kuvveti, hidrostatik uç baskısı ve radyal basınçtır. Bu kuvvetler dinamik çalışma değişkenleri oldukları için sağlam bir yapı yerine esnek yapıların kullanılması tercih edilir.

Spiral sargılı contalar, cıvatalar, somunlar, rondelalar ve flanşlar seri olarak ağır hizmet tipi ürünler olarak kabul edilirler. Yay benzeri yapısıyla, contanın değişken yükler altında toparlanmasını sağlar. Esnek metalik sargılar ise flanç hareketi meydana geldiği zaman conta bütünlüğün korumaktadır.

Spiral sargılı contanın uygulamadaki başarısı için doğru seçim yapılması kritik bir önem taşır. En iyi sızdırmazlık etkisinin sağlanması amacıyla farklı ihtiyaçları karşılamaya yönelik pek çok conta çeşidi vardır. Spiral sargılı conta seçimi sırasında ihtiyaç duyulan önemli bilgiler; sıcaklık, sistem basıncı, sistemden geçen kimyasal, flanş yüzü stili, flanş boyutu, flanş malzemesi, flanş sıkıştırma kuvveti sınırlamaları, cıvata sayısı ve tipidir.

Üretim Süreci

İç ve dış halkaların üretimi iki farklı yöntemden biri kullanılarak gerçekleştirilebilir:

İlk yöntem, bir zımba presi, su jeti veya lazer kesim makinesi kullanarak metal halkanın sac malzemeden kesilmesini içerir. Halka daha sonra bir torna tezgahına konur, burada iç halkalar için dış çap kenarına bir dışbükey profil işlenir veya dış halkalar için iç çap kenarına içbükey bir profil işlenir. Bu yöntem, torna tezgahının boyutuna bağlı olarak 10" e kadar daha küçük halkalar üretmek için kullanılır.

İkinci yöntem, uzun bir metal şerit alarak ve iç halka için kenarlardan birinde dışbükey profil üretmek için bir freze makinesinden geçirerek başlar. Dış halkalar, bükme işlemi sırasında içbükey şekil ile burkulma sorunları olduğundan, bükme işleminden sonra profillendirilir. Daha sonra metal şerit, halkanın doğru yarıçapını oluşturmak için bir metal bükme makinesinden geçirilir. Bükülmüş şerit daha sonra doğru yarıçapa ölçülür ve üst üste binen şeridin fazla uzunluğu şerit testere kullanılarak kesilir, böylece şeridin yeni uçları bir araya gelir ve tam bir halka oluşturur. Şerit şimdi bir halka şeklindedir, ancak yine de uçlarından ayrılmıştır. Uçları fiziksel olarak birleştirmek için tipik olarak TIG kaynaklıdır ve tam, pürüzsüz bir halka oluşturmak için zımparalanır. Tam halkanın oluşumunu takiben, dış halkalar daha sonra iç çap kenarında içbükey profili üretmek için bir freze makinesinden geçirilir. Bu yöntem çok daha fazla zaman alır ve doğru sonuçlar elde etmek için yüksek düzeyde beceri gerektirir, ancak çok büyük boyutlu halkalar üretebilir.

Sızdırmazlık elemanı, daha küçük çaplar (<10") için dikey bir sarma işlemi veya daha büyük çaplar (>10") için yatay bir sarma işlemi ile yapılır. Her iki işlem de sarma işleminin oryantasyonu dışında aynıdır. Yatay bir sarıcı, çok büyük sızdırmazlık elemanları üretme kabiliyetine sahiptir, ancak daha fazla zemin alanı gerektirir. İşlem, sarım makinesinin ana tahrik bileşenine 'R' tarzı contalar için bir iç halka veya bir mandrel yerleştirilerek başlar. Bu bileşen, sızdırmazlık elemanını 'sarmak' için gerekli olan çekme kuvvetini sağlayacak olan iç halkayı veya mandreli döndürecektir.

Daha sonra, sızdırmazlık elemanının sarımını oluşturacak uzun ince bir metal şerit, bir dizi profil makarasına beslenir ve ardından iç halka veya mandrel düzenine doğru çekilir. Makine bileşeni döndükçe, metal sargı, metal şeridi doğru sargı profiline şekillendirecek olan profil makaraları boyunca çekilecektir. Metal sargı başlangıçta iç halka veya mandrel etrafına bir kez sarılır ve üst üste binen profili sargıları fiziksel olarak birbirine bağlamak için minimum veya 3 konumda kaynak yapılır. ASME B16.20 standardı minimum 3 kaynak belirtse de, sızdırmazlık elemanının iç çapının maksimum bağlama gücünü sağlamak için çok sayıda kaynak yapmak iyi bir uygulamadır.

Metal sargı daha sonra ASME B16.20 spesifikasyonuna göre 3 kez daha sarılır ve daha sonra sarılmakta olan metal sargı ile başlatılan sızdırmazlık elemanı arasına dolgu malzemesi eklenir. Sızdırmazlık elemanı, doğru genişliği vermek için birkaç kez sarılır. Sızdırmazlık elemanı nihai genişliğine yakın olduğunda, dolgu malzemesi sarma işleminden çıkarılır ve ardından metal sargı, sızdırmazlık elemanının etrafına 3 kez daha sarılır. Dış metal sargının üst üste geldiği sargıya kaynaklanmasıyla işlem sonlandırılır.

YORUMLAR